K jakým kognitivním nedorozuměním snadno dojde při výběru kuličkových ložisek s hlubokou drážkou palcové řady?

V procesu párování a údržby průmyslových zařízení, palcová kuličková ložiska s hlubokou drážkou se staly klíčovými součástmi v mnoha scénářích díky své schopnosti přizpůsobit se požadavkům na vybavení specifických velikostních standardů. V procesu výběru však mnoho kognitivních předsudků často vede k následným problémům s provozem zařízení. Některé voliče mají výchozí hodnotu „dokud velikost odpovídá“, přičemž ignorují vliv rozdílů ve vnitřním konstrukčním provedení ložisek na nosnost. Například u palcových kuličkových ložisek se stejným vnějším průměrem a vnitřním průměrem platí, že pokud se počet valivých těles a průměr ocelových kuliček liší, jejich radiální jmenovité dynamické zatížení se může lišit o více než 20 %, což přímo ovlivňuje odolnost proti nárazu a životnost zařízení. Další nedorozumění se zaměřuje na „čím vyšší třída přesnosti, tím lépe“. Slepé pronásledování vysoce přesných ložisek bez zohlednění chyb instalace a požadavků na rychlost ve skutečných pracovních podmínkách nejen zvyšuje pořizovací náklady, ale také může vést k plýtvání zdroji, jako je „použití velkého koně k tažení malého vozíku“ kvůli nesouladu mezi přesností ložisek a přesností zařízení. Ještě horší je, že vysoce přesná ložiska mají přísné požadavky na prostředí instalace, takže je pravděpodobnější, že budou v běžných pracovních podmínkách trpět poruchami opotřebení.

Jaké jsou standardy klasifikace jádra pro třídu přesnosti kuličkových ložisek s hlubokou drážkou palcové řady?

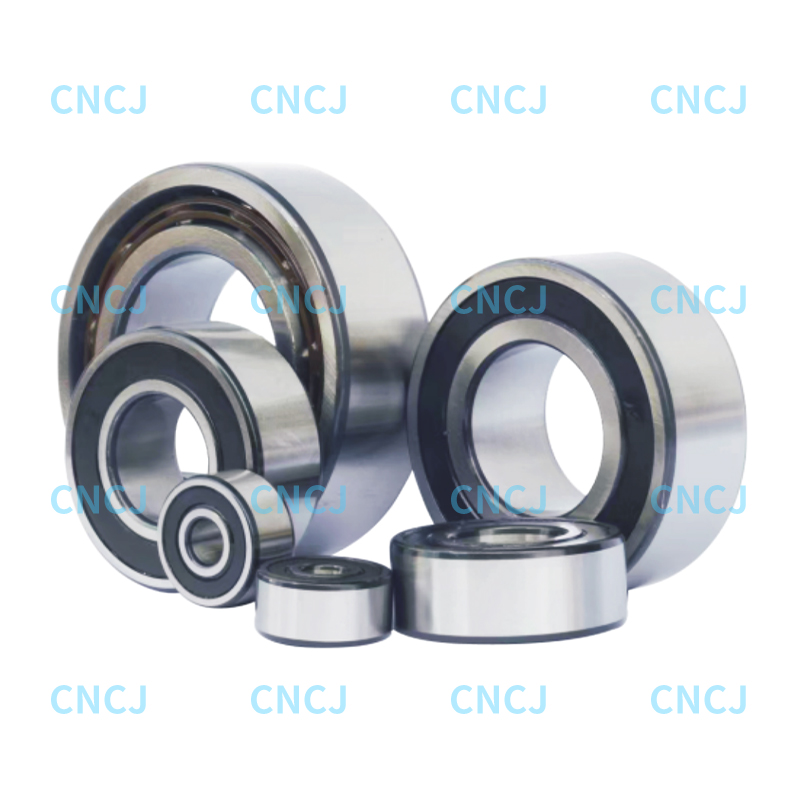

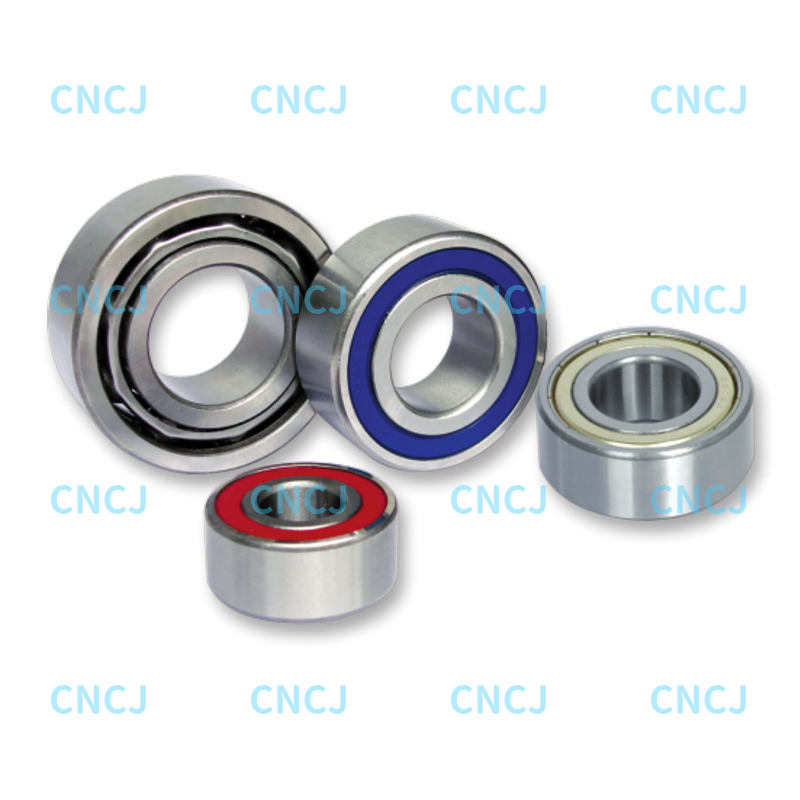

V současnosti se průmyslová klasifikace třídy přesnosti palcových kuličkových ložisek s hlubokou drážkou opírá hlavně o klíčové ukazatele, jako je geometrická tolerance a přesnost otáčení. Běžné třídy od nízké po vysokou jsou P0 (běžná třída), P6 (třída 6), P5 (třída 5), P4 (třída 4) a P2 (třída 2). Mezi nimi jsou ložiska třídy P0 vhodná pro obecné scénáře s nízkými požadavky na přesnost otáčení, jako jsou běžné dopravníky a malé ventilátory, a jejich tolerance radiálního házení je obvykle na úrovni desítek mikrometrů. Přesná ložiska třídy P6 a P5 jsou široce používána v zařízeních s určitými požadavky na provozní stabilitu, jako jsou vřetena obráběcích strojů a malé motory, a jejich toleranci radiálního házení lze řídit od desítek mikrometrů do několika mikrometrů. Vysoce přesná ložiska, jako jsou třídy P4 a P2, se většinou používají ve špičkových oblastech, jako jsou přesné nástroje a vysokorychlostní vřetena. Jejich tolerance radiálního házení může dosahovat pod úroveň mikrometrů a mají přísnější požadavky na drsnost povrchu a stejnoměrnost materiálu ložisek, které je třeba zaručit speciálními technologiemi zpracování a zkušebními metodami.

Jak posoudit přizpůsobivost třídy přesnosti palcových ložisek s hlubokou drážkou za různých pracovních podmínek?

Abychom mohli posoudit přizpůsobivost mezi třídou přesnosti a pracovními podmínkami, je nutné vycházet ze tří hlavních rozměrů, kterými jsou rychlost zařízení, typ zatížení a požadavky na provozní přesnost. Z hlediska rychlosti, pokud je zařízení ve vysokorychlostním pracovním stavu (např. vřeteno motoru s otáčkami nad 5000 otáček za minutu), je nutné upřednostnit výběr ložisek s přesností třídy P5 nebo vyšší. V podmínkách vysokých otáček povede geometrická odchylka málo přesných ložisek ke zvýšení odstředivé síly, což způsobí zahřívání ložiska, zesílení vibrací a zkrácení životnosti. Pro nízkorychlostní a vysoce zatěžované pracovní podmínky (jako jsou převodové součásti důlních strojů), pokud zařízení nemá vysoké požadavky na přesnost otáčení, stačí zvolit ložiska třídy P0 nebo P6. Příliš vysoká přesnost místo toho sníží odolnost proti přetížení v důsledku koncentrace kontaktního napětí ložiska. Z analýzy typu zatížení, pro pracovní podmínky s rázovým zatížením (jako jsou spojovací části drtičů), při zajištění základní přesnosti, je třeba se zaměřit na konstrukční pevnost ložiska a není třeba slepě sledovat vysoké třídy přesnosti. Pro scénáře přesných převodů se stabilním zatížením (jako je systém posuvu CNC soustruhů) je nutné sladit ložiska s přesností třídy P5 nebo vyšší, aby bylo zajištěno, že chyba převodu bude řízena v povoleném rozsahu. Navíc požadavky na provozní přesnost zařízení přímo určují spodní hranici třídy přesnosti. Pokud zařízení potřebuje zajistit přesnou koordinaci mezi komponenty (jako je válečkový převod tiskařských strojů), třída přesnosti musí být alespoň P6, jinak bude radiální nebo axiální pohyb ložiska ovlivňovat přesnost zpracování produktu.

Jakým klíčovým detailům je třeba věnovat pozornost, aby nedošlo k nedorozuměním při výběru kuličkových ložisek s hlubokou drážkou palcové řady?

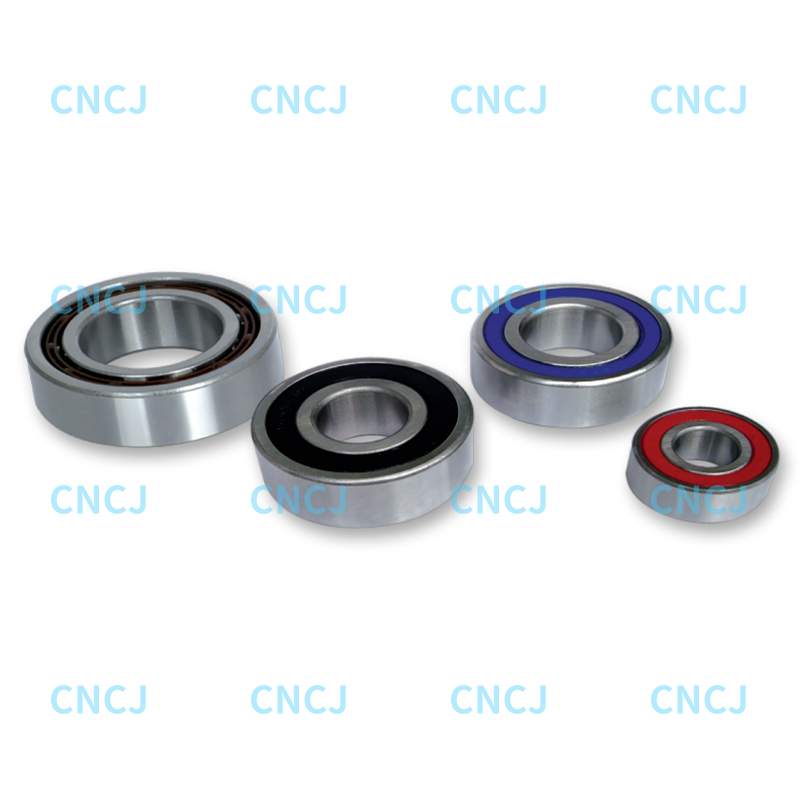

Kromě shody mezi třídou přesnosti a pracovními podmínkami, aby se předešlo nedorozuměním při výběru, je také nutné věnovat pozornost míře shody mezi formou těsnění ložiska, způsobem mazání a pracovními podmínkami, jakož i úplnosti vyšetření pracovního stavu před výběrem. Pokud jde o formu těsnění, pokud je zařízení v provozním stavu s velkým množstvím prachu nebo vlhkosti (jako jsou textilní stroje a zařízení na zpracování potravin), je nutné zvolit palcová kuličková ložiska s hlubokou drážkou s kontaktním těsněním (jako jsou oboustranná pryžová těsnění 2RS), aby se zabránilo vnikání nečistot nebo ztrátě maziva. V suchých, čistých a vysokorychlostních pracovních podmínkách (jako je vnitřek přesných motorů) lze zvolit bezkontaktní těsnění (jako jsou oboustranná kovová těsnění 2Z) nebo otevřená ložiska, aby se snížily ztráty třením způsobené těsněními. Pokud jde o volbu způsobu mazání, pro pracovní podmínky při vysokých teplotách (jako jsou převodové součásti pecí) by se mělo používat plastické mazivo odolné vůči vysokým teplotám a množství náplně maziva uvnitř ložiska by mělo být upraveno podle otáček, aby se zabránilo přehřátí způsobenému nadměrným množstvím maziva. Pro pracovní podmínky při nízkých teplotách (jako je chladicí zařízení) by mělo být vybráno mazivo s dobrou tekutostí při nízkých teplotách, aby se zabránilo ztuhnutí maziva a ovlivnění otáčení ložiska. Kromě toho nelze opomenout zkoumání pracovních podmínek před výběrem. Někteří voliči vybírají ložiska pouze na základě velikosti a otáček vyznačených v návodu k zařízení, aniž by chápali kolísání zatížení a změny okolní teploty při skutečném provozu zařízení na místě, což snadno vede k odchylkám při výběru. Proto je nutné komplexně uchopit parametry pracovních podmínek prostřednictvím testování na místě, analýzou historických poruch a dalšími metodami k dosažení přesného výběru.